スマートファクトリーの実現を考えると、様々な設備や周辺環境などをIoT化してAI機械学習で生産の最適化・・・・となりそうですが、その効果の本質はSCMにあります。

SCM計画を策定するには、設備と人が互いに連携して生産活動を行う世界での効果創出ポイントを理解しておく必要があります。その辺りをこちらではご説明しています。

スマートファクトリーとは

スマートファクトリーの条件

スマートファクトリーとは、言うまでもなくドイツ政府が提唱するインダストリー4.0を具現化した先進的な工場とされ、下記のような特徴を満たす工場であるとされています。

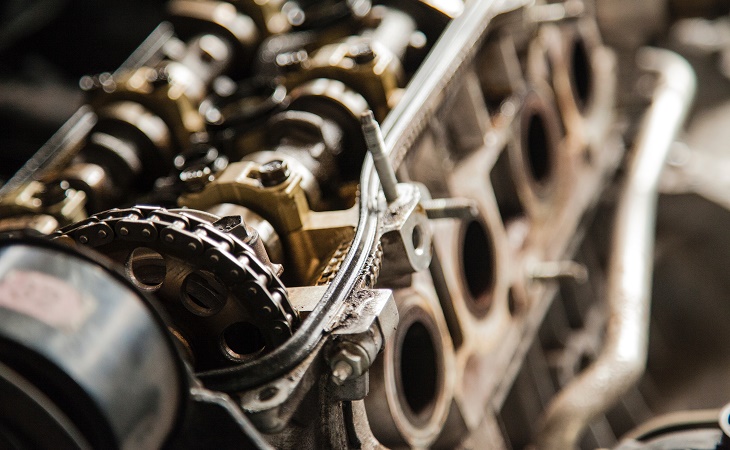

- センサーや設備を含めた工場内のあらゆる機器がインターネットに接続 (IoT)されている

- 品質・状態などの様々な情報が「見える化」されている

- 情報間の「因果関係の明確化」がされている

- 設備どうし (M2M) 又は設備と人が協調して動作する

スマートファクトリーは何のためか

これらのスマートファクトリーの条件が意味するところは何でしょうか? 結局、生産設備や人が密に情報連携し、協調して生産活動を行い、インターネットを通して外部とも密に情報連携している世界です。

では、そのような条件をそろえた工場とすることで何が良くなるのでしょうか? 何となく未来的で良さそうな気はしますが、誰もその点に関してきっちりと説明していないように思います。

SCMの考え方の基本

計画サイクルの短縮

私は長年SCM(サプライチェーン)コンサルタントをやっていましたが、SCMの世界での打ち手の一つとで最終的に行きつく点として、「計画サイクルの短サイクル化」があります。

サプライチェーンの基本的な考え方は、必要な時点ぎりぎりに生産し、その生産に使用する原材料はぎりぎりに調達することで無駄な在庫を持たないことです。

そして、在庫を持つのであれば、極力付加価値が低い状態(=原材料、半製品)で持ち、物流上のより上流で在庫する。

これによって原材料、半製品、製品の不良在庫を抱えるリスクを減らせますし、その在庫の状態となっている資金をもっと流動性の高い形で持っておくことが可能となります。

在庫は極力上流で持つ

原材料や半製品の状態で在庫を持つことで、もし需要が変動し、違った製品のほうが売れるのであれば、売れる製品に転用出来る可能性が高くなり、付加価値(社内評価額)が低いため棚卸資産の評価額も下がります。資本効率も良くなります。

製品在庫をより上流で持つことで、需要変動に柔軟に対応して必要な出荷拠点に持っていくことが可能となります。

航空路線のハブ・アンド・スポークの考え方と同様で、通常の物流系統は生産拠点からばらまくのは比較的効率的に出来ていますが、末端の営業所間などで横持ちするのは苦手で、非効率な場合が多いのです。

そして、これらのSCM的な考え方を突き詰めていくと、必ず需要変動に柔軟に追従して計画を変えていける仕組みに行きつきます。その具体的な施策が計画サイクルの短サイクル化なのです。

調達サイクルの短縮・無在庫

調達サイクルを月次発注から週次発注、日次発注に、と短サイクル化していくと結局はトヨタなど自動車メーカーのJIT(ジャスト・イン・タイム)になり、自社の組立ラインのライン際に時間・数量指定で部品を納入させるところまでいきます。

これにより、部品倉庫も不要となり、部品在庫もほぼ0(VMIでベンダー所有在庫)、在庫リスクもほぼ0の世界が実現します。生産自体も需要変動に応じて常に柔軟に組み換え、極力無駄な製品在庫を持たないようにするのが基本的な考え方となっています。

スマートファクトリーを実現するには

なぜ今まで出来なかったのか

ではなぜ、SCM的な引き付け生産・調達、在庫の後方配置、計画の短サイクル化が効率的であることを皆が理解しているにも関わらず、実現出来ないのでしょうか? それは、実際にこれらを実現しようとすると下記のような様々な課題に直面するからなのです。

- 需要自体が読めない、需要予測が不正確

- 人の意思が介在する(営業の掛け声での意思入れや、予算配分、製造と販売の信頼関係など)

- 需要を下流から上流へ連鎖する社会的な仕組み、インフラがない

- 生産ラインが多品種小ロットを柔軟に組み替えて生産出来ない

- 人が柔軟にならない

これらの点の殆どはインダストリー4.0で言っているような条件が揃えば解決できそうに思えます。

IT技術がこれらの課題を解決する

人口知能ロボットなどにより柔軟に生産活動がほぼ自動で実現できるようになれば、上記4は解決出来そうですし、インターネットの時代で様々な情報が入手可能となり、AIによる需要予測の精度も飛躍的に向上するものと思われます。

また、自動車会社が作り上げているような、インターネット上の情報も含め、様々な情報を基に需要予測を行い、末端部品メーカーまで需要情報のリアルタイム連携が更に大規模に発展し、そのような需給、受発注の情報連携するマーケットプレース的なものが発展すれば、上記1、3も解決できそうです。

やはり人が最も難しい

やはり一番難しいのは人の問題のようです。上記2、は本当は100しか需要がないにも関わらず、経営・営業の意思として120売るのだ、と言うような掛け声があたかも120売れるように生産現場に伝わったりします。

その実態を知っている生産計画の責任者は実際の生産計画や調達を90に勝手に修正したりと言うことが起きます。

そして、工場側がそのように、自分達が伝えた販売計画数量通りに生産しない事を知っている営業側は、更に数量を水増しして販売計画を伝えるようになります。折角自分達が売ってきても、在庫不足で出荷出来ないのが営業は最も嫌うからです。

また、上記5.はと言うと機械は故障することは有っても、文句も言わず指示通りに働きますが、人はそうはいきません。

どうしても月次で決めたシフト表通りに出勤しようとしますし、急に生産計画が変更になったような場合や、急な大量受注に対応する残業などどうしても無理が発生します。

やはり、人が介在している以上どうしても避けられない部分はありますが、理想的にはインダストリー4.0で目指しているようなスマートファクトリーが実現されれば、相当に効率化された世界が実現出来そうです。

仕事が奪われる訳ではありません。人は生きていく為に働く必要がなく、AI人口知能ロボットがIoTのよってセンシングされた情報に基づき、地球上の最も効率の良い場所で勝手に付加価値を生み続けるのです。