弊社の予知・予兆保全アプローチ

IoT技術によって設備の稼働状況を監視し、AI機械学習によって故障が実際に発生する前にその予兆から故障を事前に把握するといった予知・予兆保全のアプローチの実業務への適用が進んでいます。弊社では、これらの最新テクノロジーのビジネスへの応用をビジネス着想から技術面までトータルにご支援させて頂いております。

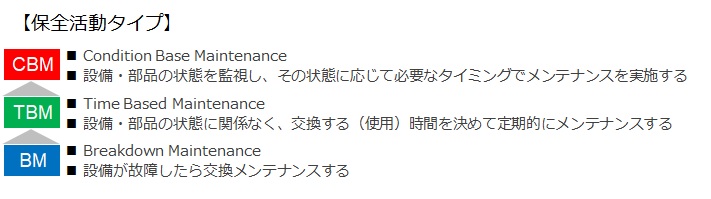

一般的な保全活動モデル

一般に保全活動は、故障してから修理するBMと言われる最も基本的な設備保全から、各設備の故障の頻度(周期)を把握することで、時間を基準としたメンテナンス(TBM)、そして、各設備の故障の予兆を予め察知する事による予防保全(CBM)へと進化していきます。

全ての設備をCBMには出来ない

一方、全てのプラント設備の状態を監視し、CBM(状態基準保全)にするのは非現実的です。いつ起こるか判らない全ての設備・部品にセンサーを取り付け、長期間にわたり監視するには多額の費用と手間が必要となるためです。

弊社では、「全設備に常時センサーを取り付けて監視する」などと言う非現実的、経済合理性的に成り立たないご提案をすることはありません。生産プラント設備は生産している製品が違う以上、各社各様であり、仮に同じ製品を製造していたとしても、プロダクトミックスの違いによる動作頻度や、気候など様々な要因で設備のコンディションは変わってきます。

重要なのは、各社各様の製造プラント(設備)に応じた保全周期や状態把握を知り、適切な保全計画を策定・実行することだと弊社は考えています。

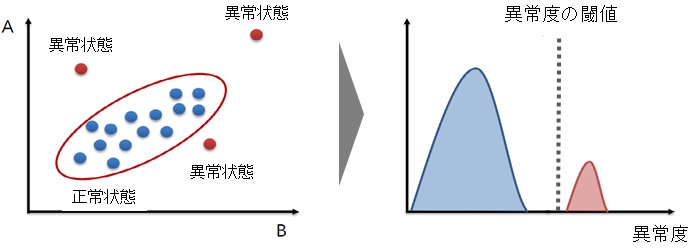

弊社のアプローチ

製造プラント(設備)の故障の癖を把握し、その故障発生頻度と故障が発生した場合の操業への影響度に応じて、BM:故障してから修理するのか、TBM:定期メンテナンスするのか、もしくは、その設備が故障した場合の操業への影響度によってはセンサーなどによる状態監視を継続し、故障の予兆を把握する(CBM)が必要となるのか、その計画を策定するご支援をしています。

従来からよく実施されている監視の手法としては、下記のようなものがあるのかと思います。

- 大型電動機やタービン、大型ポンプなどの回転設備の軸(受)のブレに基づく振動、異音、臭気などを察知します。

- 電力やガス、水、油圧系、空圧系などのユーティリティー設備は故障の頻度が低い割に、発生した場合の影響範囲が大きいため、定期的に点検すると共に、使用するポンプ、交流モーター、継電器、電磁弁などを共通化していくのが中心で、本当に故障して長時間止められないプラントなどではある程度二重化されていたりするのだと思います。

- 工場内の空調、調湿などが重要となる産業も多いかと思いますが、これらが不調になると異音がしたり、同じような運転サイクルなのに使用電力量が上がっていたりするかと思いますので、クランプタイプの電流計をしばらく付けて監視すれば判断出来る場合も多いかと思います。

- 装置メーカがある程度汎用的に設計しておき、顧客毎にカスタマイズして納入するような機器は、装置自体が自身のモニター用のデータを蓄積・出力するため、これらの値と稼働状況を監視します。

その他、プラントの設計段階からその設備が故障すると多大な損失が発生するような設備に関しては基幹部品の状態を監視できるようになっているケースも多いかと思います。この様な従来から実施されてきたアプローチに加え、近年の研究・開発により目覚ましい発展を遂げており、ビジネスへの適用が現実的となってきたAI・機械学習を活用したアプローチをご提案しております。

設備保全へのIoT技術・AI機械学習の応用

全ての設備・部品を分類

- 故障部位が汎用部品で構成され、故障発生の場合に操業への影響が限定的なBMタイプ

- 故障の癖、周期が明確となっている設備・部位で、メンテナンス周期を最適化するTBMタイプ

- 故障すると操業影響度が大きく、常にコンディションを監視して予兆が見られれば点検・メンテナンスするCBMタイプ

- MTBF(故障までの時間)をデータとして収集し、AI・ディープラーニングを適用し、最適なメンテナンス期間を割り出す

- そして、殆どの設備・部品を②TBM(時間基準保全)で可能とする

- 最終的に残った③のタイプの設備・部品は本当に監視対象としてインターネット網を含めたリモート監視の対象として対応する

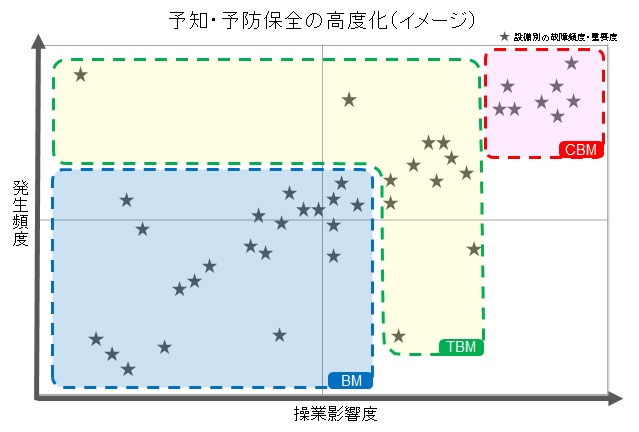

従来のAI予知・予防保全モデル

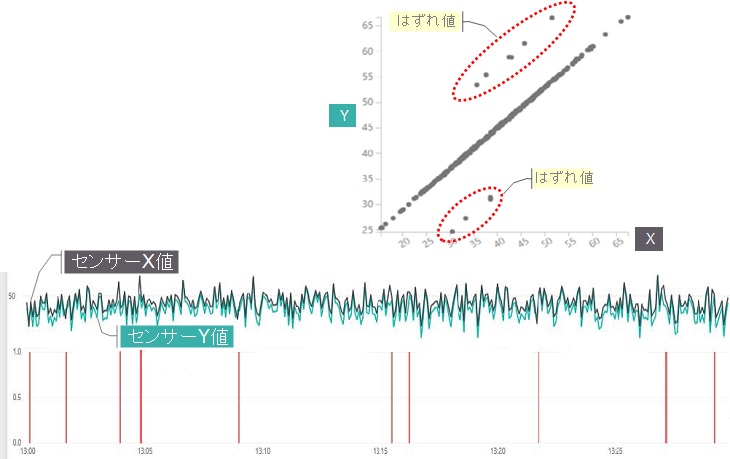

これまでの予知・予防保全へのAI適用のアプローチの多くは、異常検知と言われる機会学習モデルの適用が主だたと言えます。

単純な2軸(2値)の場合を考えると、収集したセンサー値などの正常状態を機械学習により抽出し、そこからの外れ度合いを異常度として算出します。その異常度がある閾値以上になった場合、異常(故障の危険が高い)と判定する方法です。

この軸は必ずしも2軸である必要がないため、振動、温度、異音、湿度などに加え稼働回数や生産した品種など様々な要素を総合して異常度を算出することが可能です。(計算量は増えますが)

最新AIモデル(コグニティブ)の適用

設備メンテナンスにAIを適用する研究が進んでいます。最新のディープラーニング(深層学習)の1分野であるコグニティブ(画像・音声認識など)の適用もその一つです。これらの最新AIの適用により、より現実に即した故障の予知・予防が可能となってきています。

補修部品在庫の最適化

故障発生に備え、ある程度の補修部品在庫(MRO)を持つことは装置産業としてどうしても必要となります。近年、話題に上がることも多くなってきた、このMRO(Maintenance, Repair and Operation)ですが、会計上は固定資産扱いとなっているため、棚卸在庫と違いあまり削減効果などについて議論され、技術革新が進んでいない部分でもあります。

弊社では、このMRO管理に関してもSCM的な視点で最小化・最適化するためのご支援をさせて頂いております。

- 工場間で横持可能な部品在庫としてネットワーク共有する

交換頻度は少ないが、その設備が故障すると操業への影響が大きい設備部品などは、極力汎用部品に揃え、部品の共通化、汎用化をしていきます。そして、汎用部品化が出来ない部品に関しては持たざるを得ないですから、その数量、持ち方を最適化していきます。

その場合に、部品の横持に要する物流費と、その設備が故障した場合のライン停止時間損失を定量化し、重要部品は工場間の共有在庫として捉え、次に故障する可能性がある生産拠点に在庫しておくことになります。

- 補修部品在庫の総量と在庫場所は常にAI機械学習で最適化し、部品在庫の発注・移動の推奨に基づき発注する